第一章 概论

一、概述

根据客户厂家要求及从现场勘查的情况分析,作为广西除尘器首先公司我们专业特制作设计了该方案,针对客户厂家配料车间中的皮带称下料口和皮带机内部进行收尘工艺设计。

二、设计依据

《环境空气质量标准》

《大气污染综合排放标准》

《袋式除尘器安装技术要求与验收规范》

《袋式除尘器通风技术条件》

客户厂家提供的数据及要求,现场勘察资料。

三、设计目标

1、减少生产车间粉尘排放量,改善车间生产环境,满足厂家的环保要求。

2、确保了不影响正常工艺生产及操作,同时不妨碍设备的检修。

3、除尘系统所采用的工艺技术是经过实践检验的切实可行的先进技术,长期运行可靠,便于维护、管理。

4、性能价格比优,即一次投资省,长期运行费用低、效果好。

5、能耗低,节能效果显著。

6、设计充分考虑安装施工的可操作性,缩短施工周期。

第二章 除尘工艺

一、 工况分析:

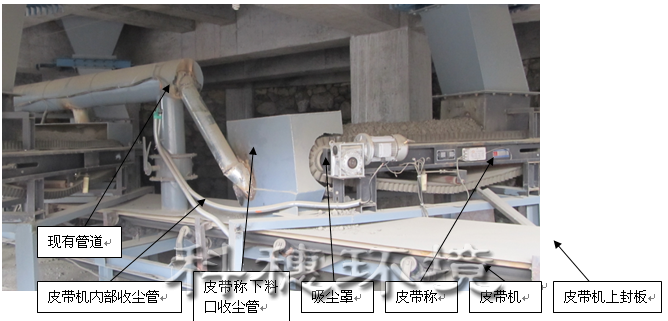

1、此次方案所收尘的物料为水泥熟料、镁石膏、石粉;粉尘无腐蚀性,有小部分粉尘含较多水份;粉尘温度为常温。现在配料车间大部分已经布置好管道及吸尘罩,如下图1。现有管道容易积灰又无清理口,且管道布置不合理,经过与贵公司沟通及综合考虑,需要改造现有吸尘罩,且把现有管道拆除,重新布置管道。

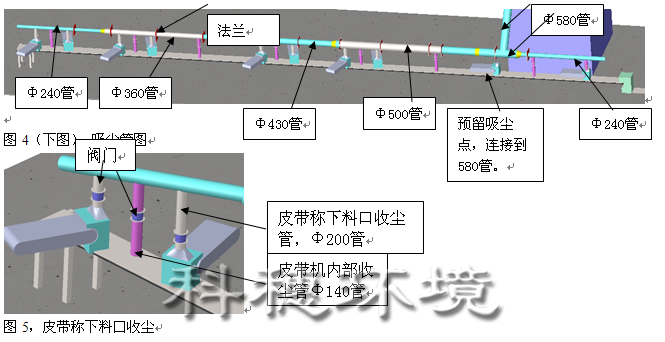

2、皮带称下料口收尘

现在皮带称下料口收尘点是9个,现在生产时最多收5个点,其它4个收尘点用阀门控制关闭;按贵公司要求,预留一个点的风量做以后收尘用(如图3),则需要按生产时最多收尘点为6个计算风量。

图1(下图),现有管道布置

3、皮带机内部收尘

A,如上图1,皮带机上部已经有钢板封住,密封性不错。

B,共有7个收尘点,间隔约8米有一个收尘点,每个收尘点用阀门控制风量。

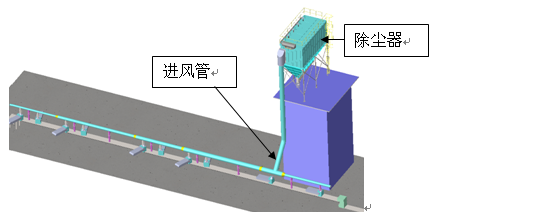

4、除尘器及管道布置图(我公司只提供除尘器,以下管道布置为我公司的技术支持)

图2(下图),现场模拟图

图3(下图),管道布置图

管道说明:如管道布置为V形,空间限制使管道斜度不可以达到合适角度,所以V形管道布置不可行;现改成水平管道,管道用多个法兰连接,如堵料就把管道一段段拆下来清料。

说明:除尘器原来的吸尘罩设计不合理,需要改进的有

1),吸尘罩上加天方地圆(喇叭口);

2),吸尘罩宽度不够,除尘器对吸尘效果有影响,需要加宽,如上图A处。

二、 除尘器设计要点

1)风量计算:

|

收尘点 |

风量,m3/h |

数量 个 |

小计风量,m3/h |

总风量,m3/h |

除尘器规格 |

|

皮带称下料口 |

2000 |

6 |

12000 |

(12000+7000)+10%漏风率=20900 |

FMQD64-6 |

|

皮带机内部 |

1000 |

7 |

7000 |

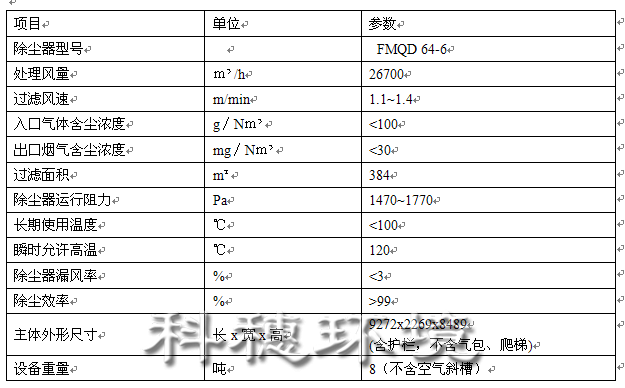

2)过滤风速选择:因为这几处扬尘点的粉尘均为水泥熟料、镁石膏、石粉物料,过滤风速过高容易导致物料粘于布袋而无法清灰。因此过滤风速设计为1.1~1.4m/min较为合理。

3)清灰方式:根据我公司经验,要达到很好的清灰效果就必须采取分室离线清灰方式,这样压缩空气不需要克服因为在线清灰产生的逆向气流,振动布袋的能力大大提升,并且可以避免粉尘在没有下落到灰斗又被重新吸附的状况,也因此杜绝了因反复吸附而造成除尘器阻力增大(吸风能力下降)的现象发生。

4)滤料选择:主要为水泥熟料、石粉、镁石膏,进风管吸收到的粉尘只有一小部分含水份较高,在选滤料上可以忽略不计;除尘器工艺上需要解决难清灰引起堵塞的问题,所以要选择易清灰型普通涤纶针刺毡滤料,利于清灰等。

5)进风方式:采取侧面进风的方式,并做好均风设计,可以很好的避免堵料状况发生。

6)输送与卸料方式:贵公司除尘器都是用空气斜槽输送物料,为了统一,此方案也用空气斜槽;根据物料不轻的特性,卸料方式选用为双重锤阀。

三、除尘器配置说明

1)除尘器合理配置

除尘器放在露天,根据收尘点及收尘风量,及我公司在水泥收尘方面的经验,选用的除尘器型号配置为:FMQD64-6。

2)除尘器FMQD64-6(含空气斜槽、双重锤阀)

第三章 设备说明

一、工作原理

广西脉冲袋式除尘器由壳体,灰斗,排灰系统装置,支架和脉冲清灰系统等部分组成,当含尘气体从进风口进入除尘器后,首先碰到进风口侧边的档块,气流便转向流向箱体,同时流速变慢,由于惯性作用,使气体中粗颗粒粉尘直接落入灰斗,起到预收尘的作用,进入的气流通过内部装有金属骨架的滤袋,粉尘被捕集在滤袋外表面,净化后的气体进入滤袋上部的上箱体,经过出风口排出;广西除尘器当在一定时间某室内布袋外表积攒灰尘后,由控制器发出指令关闭提升阀,阻断该室气体过滤,控制器发出指令打开脉冲阀,高压空气高速进入袋室反向喷吹布袋,使附着在布袋外侧的灰尘掉落到灰斗内,完成一次布袋清灰过程;通过控制器控制,其他袋室依次被清灰;

二、构造特点

广西脉冲袋式除尘器具有以下特点:

① 脉冲阀用量少:脉冲阀动作频繁,属于易损件,分室清灰,每室只有一只脉冲阀,每室可以设置多行布袋,与喷吹管式的每行一个脉冲阀的结构,脉冲阀数量大大减少;减少了故障率,提高了设备的可靠性;

③ 结构紧凑,应用灵活:广西除尘器占地面积小,过滤面积大。布袋的布置和进出风口的开设都可以根据现场具体情况进行布置,能适应各种现场条件;

④ 运行可靠,无人值守,设备由控制仪自动控制,能长期稳定可靠的工作;

广西除尘器本体由上箱体,中箱体和灰斗、重锤卸料阀,支腿组成。中箱体袋室结构:袋室由厚度3mm冷轧钢板折弯板拼接成,折弯板具有良好的抗弯强度,同时折弯板外形刚毅,保证箱体符合耐压要求,确保箱体外观质量。在上箱体侧边凸出来设出风口;中箱体侧面设入风口封斗,气流通过入风口封斗后从挡块间缝隙进入中箱体。广西除尘器上箱体为净气室,上箱体设有花板,采用分室结构,每室设一提升阀和喷吹管,提升阀放在风槽顶部上方,用于离线清灰;喷吹管由喷头,脉冲阀接头组成,脉冲阀和提升阀分别由电磁铁控制开闭,由控制器控制电磁铁,实现脉冲阀开闭的自动控制;箱体上部设检修门,检修门设密封槽,密封槽内放密封胶漏气,保证整体漏风率小于3%。检修门用于检查和更换布袋。

所有人孔门周围设橡胶密封条,设压板均匀压紧。

电控系统含脉冲喷吹控制,风机控制和空压机控制等。采用性能稳定的专用控制器。

性能参数

四、设备制造说明

1)设备焊接采用CO2气体保护焊,内部间断段焊接,外部连续焊接,按国家标准检测;气体保护焊的焊接性能稳定,焊接热变形区小,焊接应力小,没有焊渣,没有氧化皮,保证除尘器本体焊接内应力小,保证焊接质量,有效防止设备在使用过程中由于应力释放产生的本体变形和开裂,提高设备的可靠性,确保焊接的气密性。

2)花板孔采用大型冲床冲压成型,保证花板孔的大小,位置符合设计要求,保证布袋配合符合规范要求,布袋间距达到设计要求,防止布袋配合松动易脱落或配合过紧难以安装;花板孔端经过人工修光处理,有利于布袋的紧固和安装,防止对布袋损伤。

3)设备出厂前内外表面修磨光滑,用铁红醇酸底漆均匀喷刷俩遍,安装后再喷涂面漆;

4)脉冲阀采用ASCO结构脉冲阀,该阀结构设计合理,膜片使用寿命100万次以上,灵敏度高,喷吹量大,对气源压力适应范围广,应用广泛;

5)滤料采用普通涤纶针刺毡,具有透气性好,表面平整光滑,尺寸稳定性好,容易剥离粉尘等优良性能,适宜在湿度大的环境下使用。滤袋口部加一橡胶涨圈,固定在花孔板内部,保证接逢处密不漏风。

6)袋笼采用直径3.0的优质线材制造,表面镀锌处理,能确保袋笼长期使用。袋笼采用专用焊接设备一次焊接成型,骨架结构及焊接质量通过在焊接区域进行钢丝弯曲试验来测试,确保焊接牢固没有虚焊和裂缝。所有焊缝和其它连接处检查毛刺等尖锐突起物。做到无飞边无毛刺,有利于袋笼的安装,使用和拆卸。

7)电控设备采用我公司专业制造的脉冲控制器,核心控制程序和电路结构设计是多年脉冲除尘器控制经验的总结,核心元件采用专用器件,确保实现长期稳定和可靠运行。

五、脉冲袋收尘器制造验收依据的标准和规范

1)制造验收按《脉冲喷吹类袋式除尘器》(JB/T 8532-2008)和《环境保护产品技术要求 脉冲喷吹类袋式除尘器》(HJ/T 328-2006)的要求;

2)滤袋验收和检验按《环境保护产品技术要求 袋式除尘器 滤袋》(HJ/T 327-2006)要求;

3)袋笼验收按《环境保护产品技术要求 袋式除尘器 滤袋框架》(HJ/T 325-2006)要求;

4)脉冲阀验收按《环境保护产品技术要求 袋式除尘器用电磁脉冲阀》(HJ/T 284-2006)要求;

5)控制柜制造和检验按《袋式除尘器用时序式脉冲喷吹电-控仪》(JB/T 5915-2006)要求;

6)钢材材质Q235符合《碳素结构钢》(GB/T700-2006)要求;

7) 螺母,螺栓和螺钉紧固件机械性能符合《紧固件机械性能》(GB/T3098.1-2000)要求;